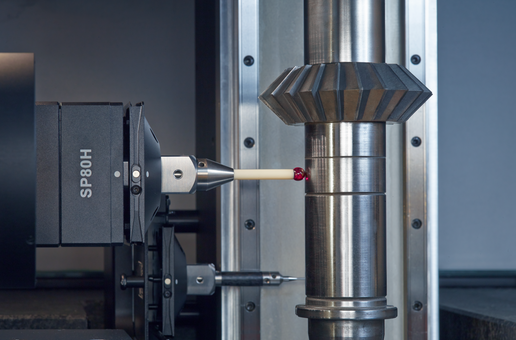

Das Funktionsprinzip aller taktilen Sensoren beruht auf dem mechanischen Berühren des Messobjekts. Hieraus werden die elektrischen Signale zur Weiterverarbeitung abgeleitet. Es werden schaltende und messende Tastsysteme unterschieden. Bei einem taktilen Sensor sind im Messergebnis sowohl die Geometrie (= Form und Größe) des Antastformelements (Kugel) als auch die Raumlage und geometrische Gestalt der zu messenden Objektoberfläche enthalten.

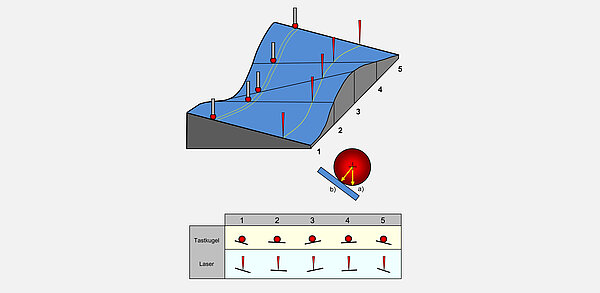

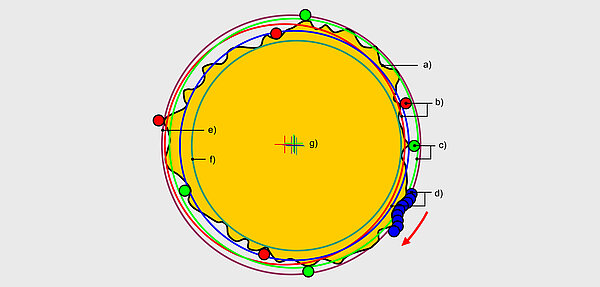

Abbildung 25 zeigt, dass die Lage des Antastpunkts beim taktilen Scannen nicht ohne mathematische Korrektur aus den bekannten Koordinaten des Tastkugelmittelpunkts bestimmt werden kann. Für eine exakte Korrektur muss das Antastformelement gewissenhaft eingemessen werden (Tastkugelkorrektur). Außerdem ist es erforderlich, mehrere Punkte am zu messenden geometrischen Merkmal anzutasten. Der aus der Unterlassung dieser Korrektur resultierende Fehler hängt vom Tastkugeldurchmesser ab: je kleiner der Durchmesser, desto kleiner der Fehler. Große Tastkugeldurchmesser können darüber hinaus kleine Strukturabweichungen unterdrücken. Diese mechanische Filterung kann sich entweder günstig auf die Messergebnisse auswirken oder zu ihrer Verfälschung führen.

Abbildung 26 zeigt den prinzipiellen Einfluss der Anzahl der Tastpunkte auf das Messergebnis. Bei realen geometrischen Merkmalen mit Formabweichungen muss unbedingt eine große Anzahl von Messpunkten erfasst werden. Dies ist bei schaltenden Sensoren aufgrund des damit verbundenen beträchtlichen Zeitaufwands problematisch.