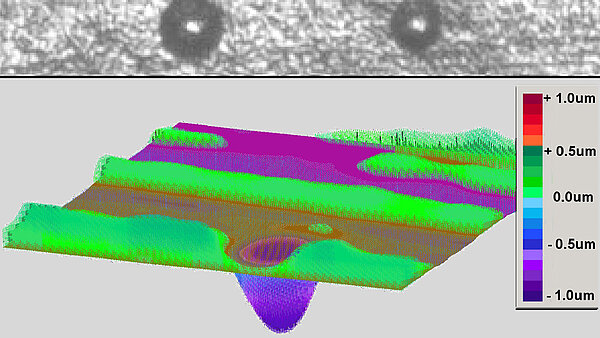

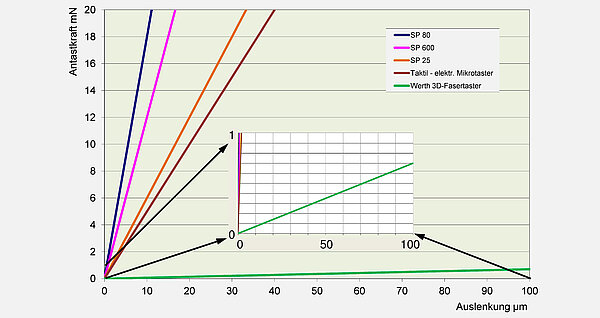

Beim Antasten von Werkstücken mit taktilen Sensoren treten Antastkräfte auf, die prinzipiell zur Durchbiegung des Schafts und zur Verformung der Tastkugel und der Werkstückoberfläche führen. Oft sind die hierdurch verursachten Effekte vernachlässigbar.

- Entwicklung

-

Geräte

- Koordinatenmessgeräte mit Kreuztisch

- Koordinatenmessgeräte mit Führungen in einer Ebene

- Koordinatenmessgeräte mit Portal

- Koordinatenmessgeräte mit Drehachsen

- Koordinatenmessgeräte für zweidimensionale Messungen

- Koordinatenmessgeräte mit Röntgentomografie

- Koordinatenmessgeräte für spezielle Anwendungen

- Sensoren

- Software

- Besonderheiten

- Genauigkeit

- Veröffentlichungen

- Literaturseite