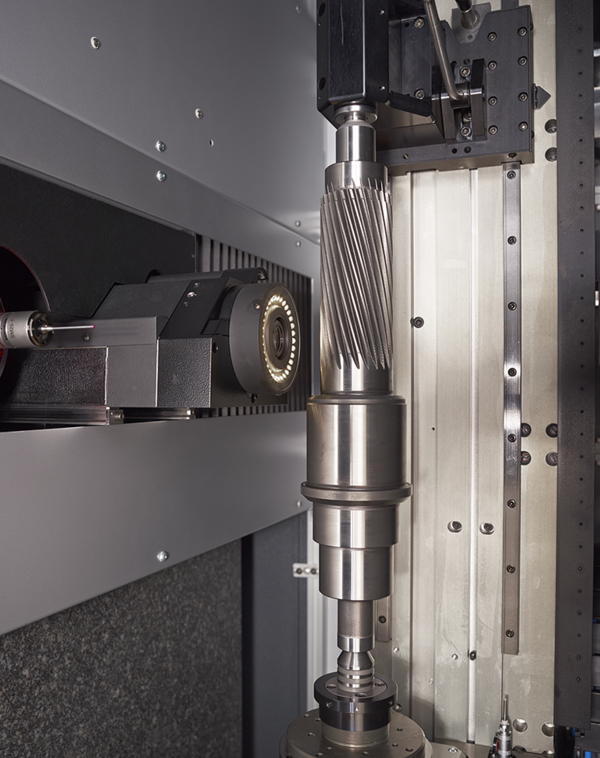

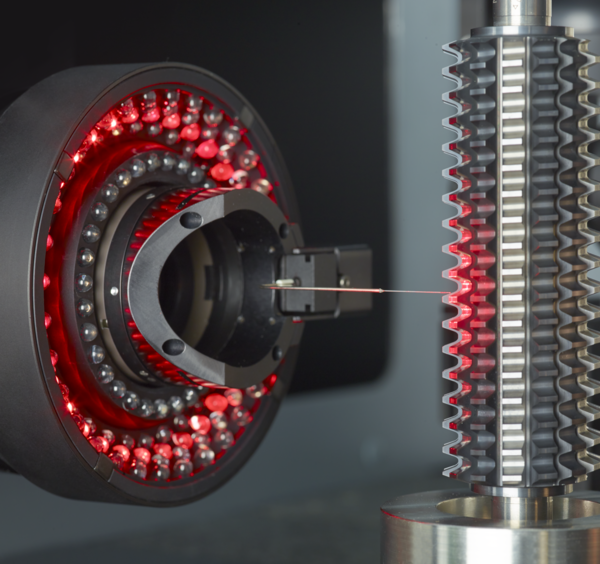

Alle bisher beschriebenen Gerätebauweisen erlauben das Einbinden von Drehachsen oder Dreh-Schwenk-Achsen. So werden mehrere Ansichten der Werkstücke für die Sensorik zugänglich und die Messobjekte können rundum in einer Einspannung gemessen werden (Abb. 44). Die Lage und Bewegung dieser Achsen und der Werkstücke werden beim Messen vollständig berücksichtigt. Es ist deshalb möglich, Merkmale aus verschiedenen Dreh- bzw. Schwenkpositionen zu messen und die Ergebnisse dreidimensional miteinander zu verknüpfen.

- Entwicklung

-

Geräte

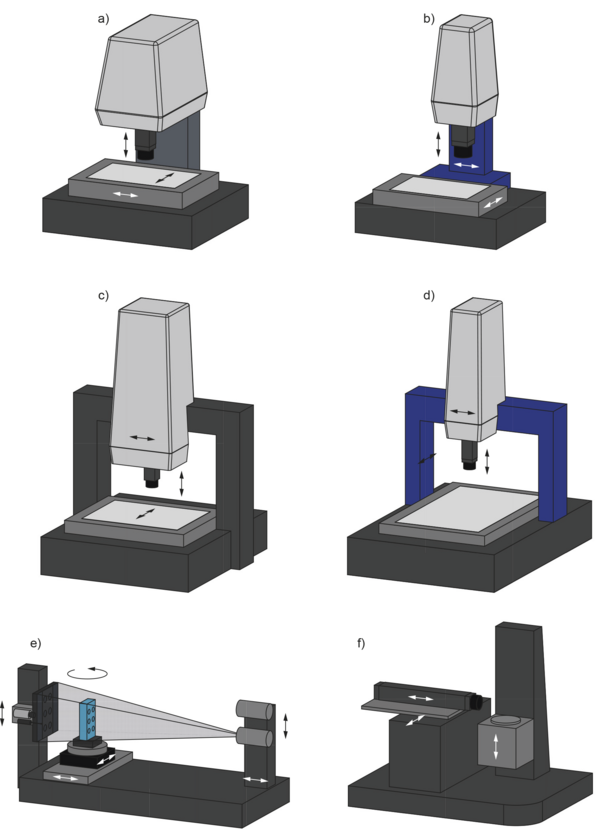

- Koordinatenmessgeräte mit Kreuztisch

- Koordinatenmessgeräte mit Führungen in einer Ebene

- Koordinatenmessgeräte mit Portal

- Koordinatenmessgeräte mit Drehachsen

- Koordinatenmessgeräte für zweidimensionale Messungen

- Koordinatenmessgeräte mit Röntgentomografie

- Koordinatenmessgeräte für spezielle Anwendungen

- Sensoren

- Software

- Besonderheiten

- Genauigkeit

- Veröffentlichungen

- Literaturseite