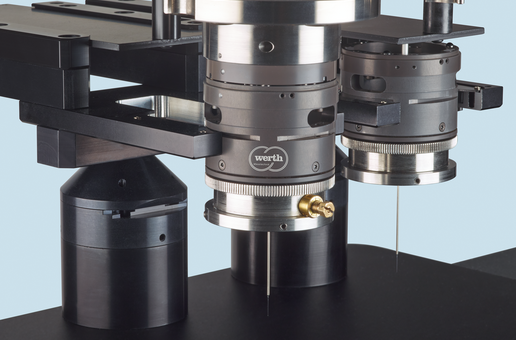

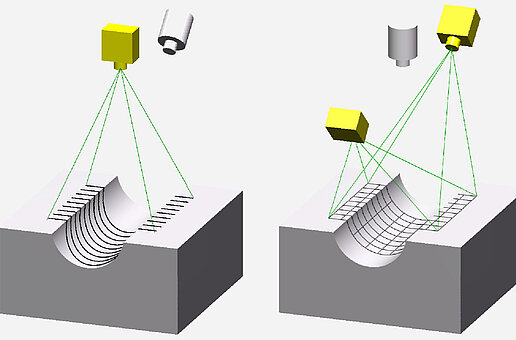

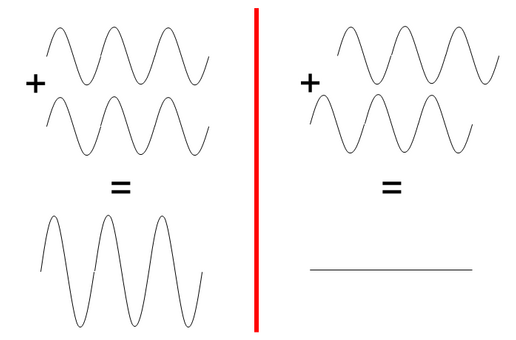

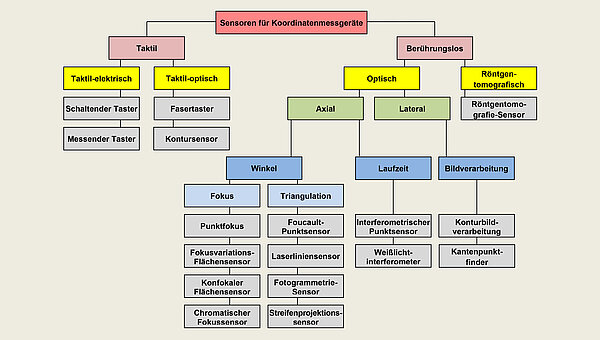

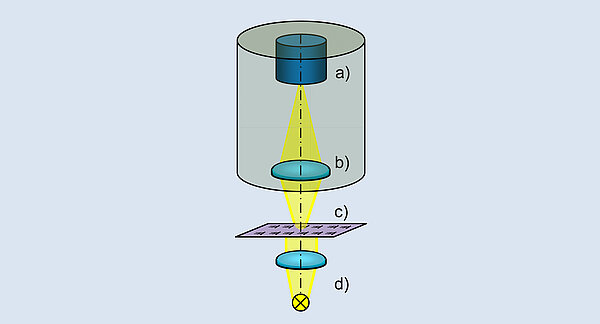

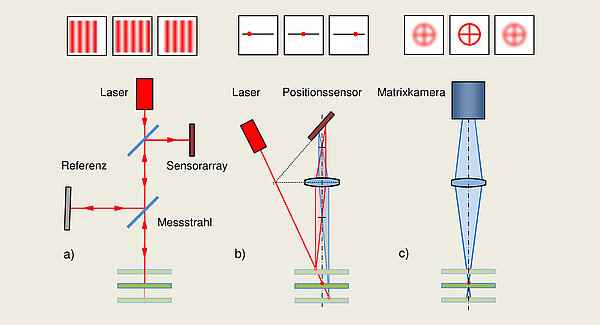

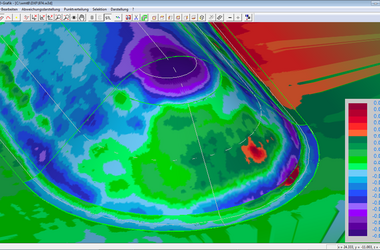

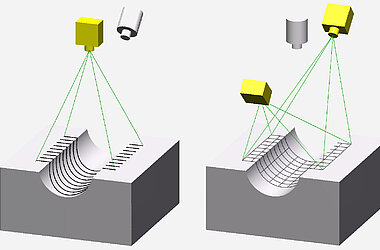

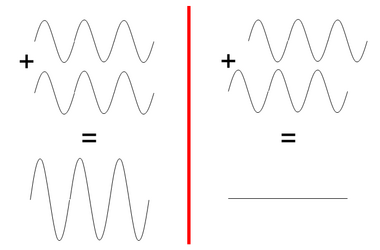

Mit lateral messenden Sensoren können nur Messungen zweidimensionaler (2D) bzw. gestufter (2½D) Objekte durchgeführt werden. Um mit optischen Sensoren eine dreidimensionale (3D) Messung von Werkstücken ausführen zu können, benötigt man zusätzliche Verfahren zum Messen entlang der dritten Koordinatenachse. Da die hierfür verwendeten Sensoren den Abstand zwischen dem Sensor und der Werkstückoberfläche ermitteln, werden sie auch als Abstandssensoren oder axial messende Sensoren bezeichnet. Diese Abstandssensoren wirken nach unterschiedlichen physikalischen Prinzipien, die sich grob in laufzeitund winkelbasierende Verfahren einteilen lassen (s. Abb. 6). Die Laufzeit eines Lichtstrahls vom Sensor zum Objekt und zurück lässt sich für kurze Distanzen derzeit noch nicht direkt, sondern nur durch Interferometer bestimmen. Die Winkelbeziehungen zwischen Messstrahl und Sensor bzw. zwischen der Öffnung der Optik und dem Arbeitsabstand werden bei Triangulations- und Fokusverfahren zur Bestimmung des Abstands genutzt (Abb. 8).

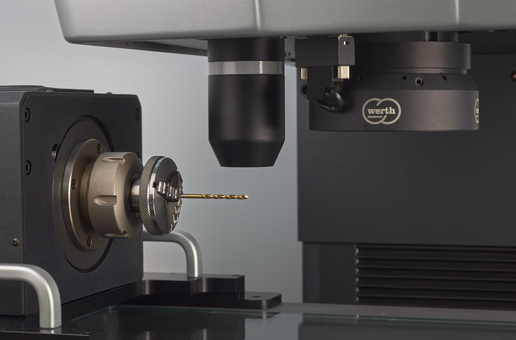

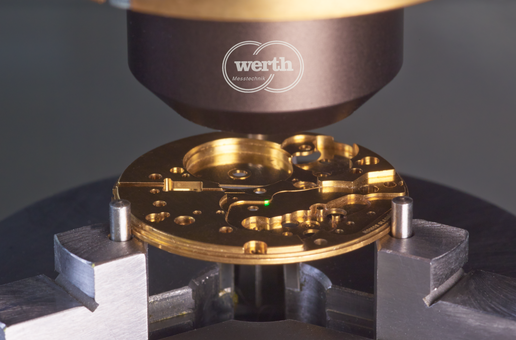

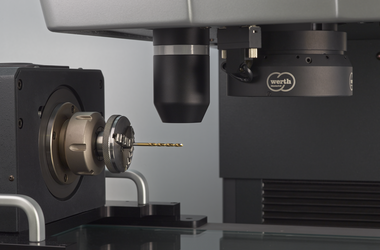

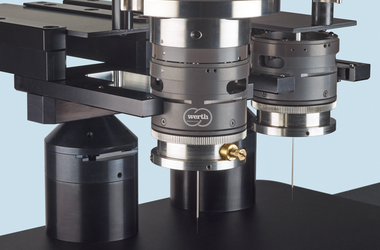

Die Vorteile optischer Sensoren für die Anwendung liegen im berührungslosen Messen. Hierdurch können sowohl empfindliche Werkstücke als auch solche mit kleinen Merkmalen gemessen werden. Kunststoffteile, optische Funktionsflächen, biegsame Blechteile und Bauteile für die Mikromechanik (Implantate, Uhren) sind typische Messobjekte. Durch das berührungslose Messen kann das bei kleinen oder elastischen Teilen schwierige Aufspannen entfallen. Mit optischen Sensoren werden viele Messpunkte sehr schnell oder sogar gleichzeitig erfasst. Im Vergleich zu anderen Sensoren führt ihr Einsatz deshalb meist zu wesentlich kürzeren Messzeiten. Sie werden aus diesem Grund für verschiedenste Werkstücke in der Fertigungskontrolle eingesetzt.