Koordinatenmessgeräte mit Kreuztisch

- Entwicklung

-

Geräte

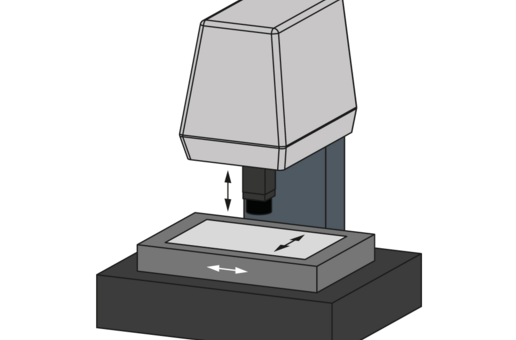

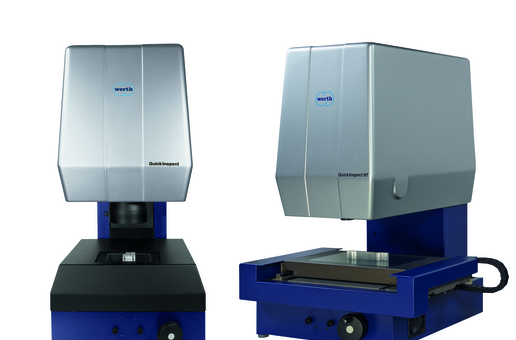

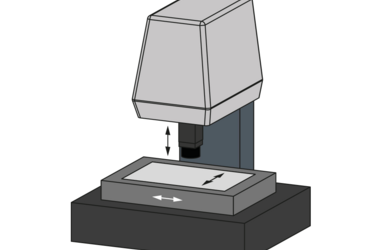

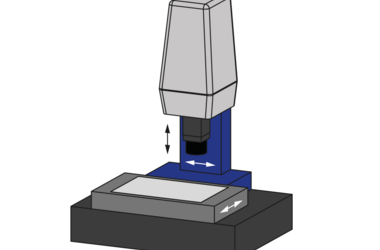

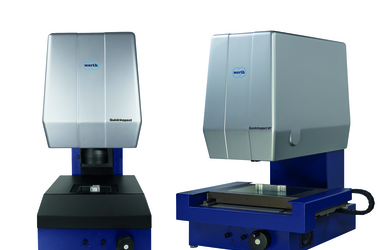

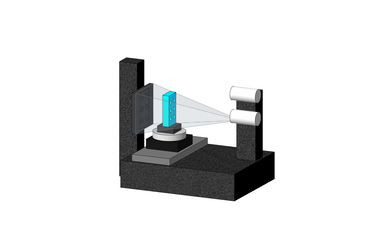

- Koordinatenmessgeräte mit Kreuztisch

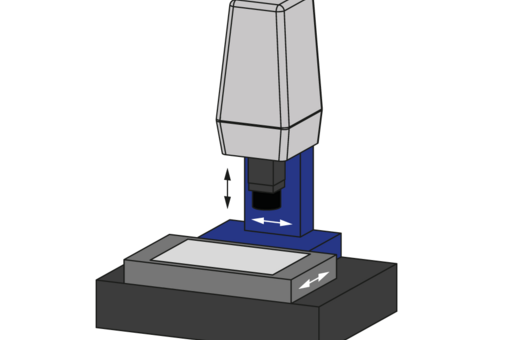

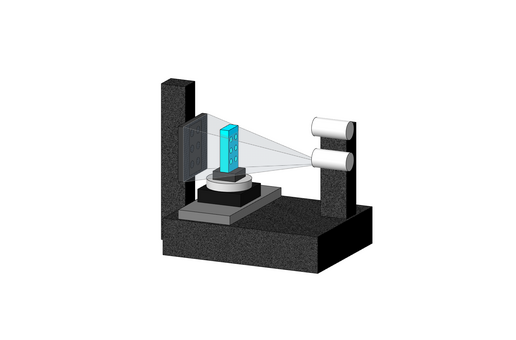

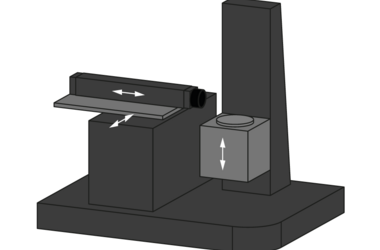

- Koordinatenmessgeräte mit Führungen in einer Ebene

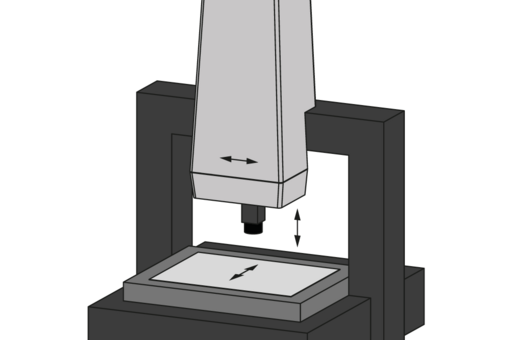

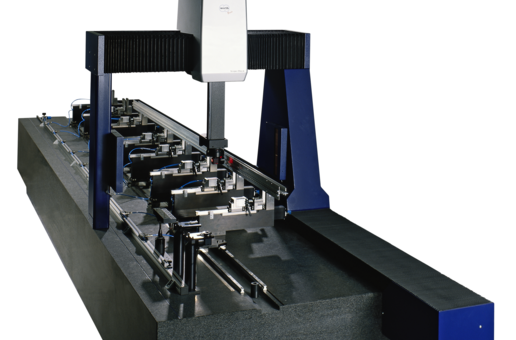

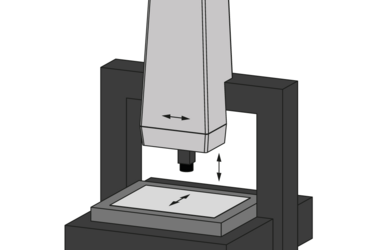

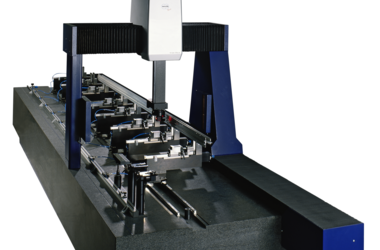

- Koordinatenmessgeräte mit Portal

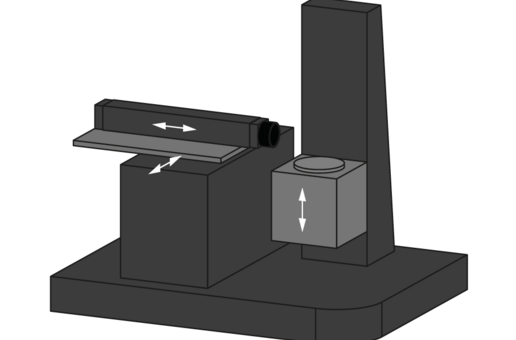

- Koordinatenmessgeräte mit Drehachsen

- Koordinatenmessgeräte für zweidimensionale Messungen

- Koordinatenmessgeräte mit Röntgentomografie

- Koordinatenmessgeräte für spezielle Anwendungen

- Sensoren

- Software

- Besonderheiten

- Genauigkeit

- Veröffentlichungen

- Literaturseite