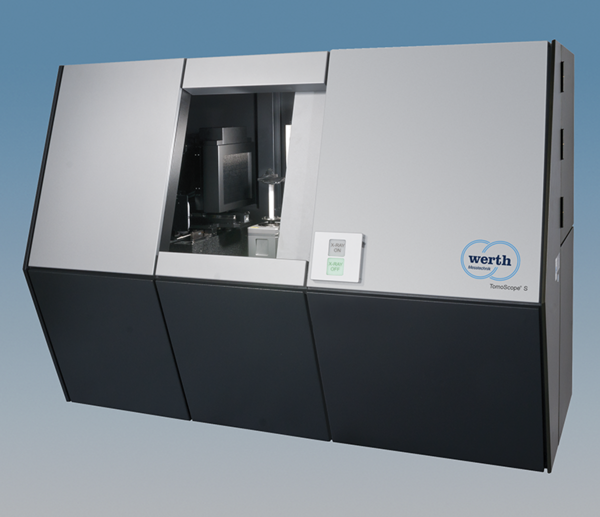

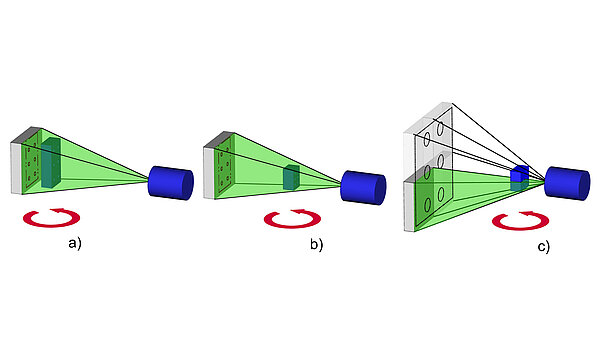

Die Röntgentomografie (auch Computertomografie, kurz CT) ermöglicht die vollständige Erfassung der Geometrie von Werkstücken unabhängig von deren Komplexität. Es werden sowohl Außen- als auch Innengeometrien erfasst. Die mangels ausreichender Genauigkeit hauptsächlich auf die Materialprüfung beschränkte industrielle Computertomografie wurde 2005 auch für die Koordinatenmesstechnik anwendbar (Abb. 36). Wegen der kurzen Messzeiten bei Objekten mit vielen Merkmalen führt die Anwendung dieser Geräte zu einer erheblichen Beschleunigung von Prozessketten und zur Erhöhung der Wirtschaftlichkeit.

- Entwicklung

-

Geräte

- Koordinatenmessgeräte mit Kreuztisch

- Koordinatenmessgeräte mit Führungen in einer Ebene

- Koordinatenmessgeräte mit Portal

- Koordinatenmessgeräte mit Drehachsen

- Koordinatenmessgeräte für zweidimensionale Messungen

- Koordinatenmessgeräte mit Röntgentomografie

- Koordinatenmessgeräte für spezielle Anwendungen

- Sensoren

- Software

- Besonderheiten

- Genauigkeit

- Veröffentlichungen

- Literaturseite