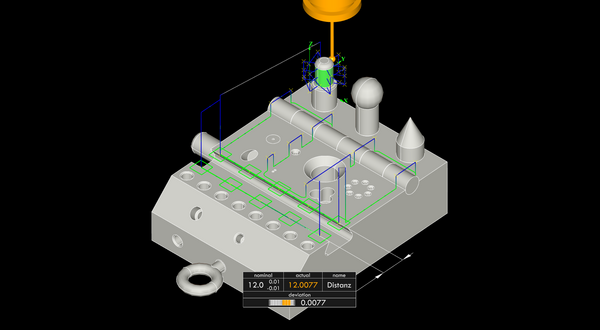

Ein weiterer Vorteil der in die Messsoftware integrierten CAD-Module ist, dass sich die CAD-Information zum Positionieren des Koordinatenmessgeräts nutzen lässt. Der gesamte Messablauf kann durch Anwählen der geometrischen Merkmale am CAD-Modell gesteuert werden. Das Messgerät fährt automatisch die generierten Messpositionen an und misst mit der gewählten Sensorik. Diese Betriebsart wird als CAD-Online®-Modus bezeichnet. Auf diese Weise können z. B. mit Tastern automatisch Messpunkte als Punktewolken erfasst oder größere Flächen mit dem Werth 3D-Patch oder konfokalen Sensoren durch automatisches Aneinandersetzen der Einzelmessungen in hoher Auflösung gemessen werden. Technologieparameter wie die Beleuchtungseinstellung für den Bildverarbeitungssensor können durch direkte Bedienung am Messgerät unter Berücksichtigung der Wechselwirkung zwischen Beleuchtung, Messobjekt und Abbildungssystem eingestellt werden. Durch automatische Modifikation der Bewegungsabläufe auf der Grundlage der Werkstück- und Geräte- bzw. Sensorgeometrie werden Kollisionen vermieden

- Entwicklung

-

Geräte

- Koordinatenmessgeräte mit Kreuztisch

- Koordinatenmessgeräte mit Führungen in einer Ebene

- Koordinatenmessgeräte mit Portal

- Koordinatenmessgeräte mit Drehachsen

- Koordinatenmessgeräte für zweidimensionale Messungen

- Koordinatenmessgeräte mit Röntgentomografie

- Koordinatenmessgeräte für spezielle Anwendungen

- Sensoren

- Software

- Besonderheiten

- Genauigkeit

- Veröffentlichungen

- Literaturseite