Komplexe Messabläufe sollten grundsätzlich so erstellt werden, dass sie beliebig oft automatisch in gleicher Weise wiederholt werden können. Auch bei der einmaligen Messung eines Musterteils ist es sinnvoll, durch Wiederholungsmessungen zumindest die Reproduzierbarkeit der Messung zu überprüfen (s. Messprozesseignung, S. 124 ff.).

- Entwicklung

-

Geräte

- Koordinatenmessgeräte mit Kreuztisch

- Koordinatenmessgeräte mit Führungen in einer Ebene

- Koordinatenmessgeräte mit Portal

- Koordinatenmessgeräte mit Drehachsen

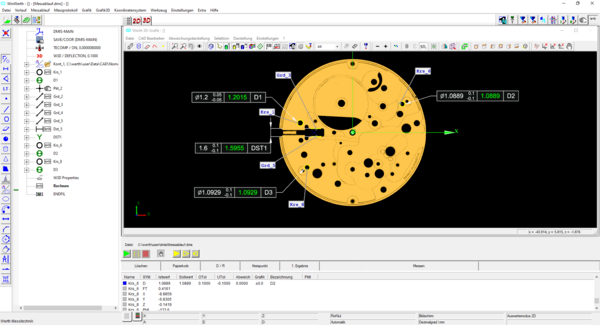

- Koordinatenmessgeräte für zweidimensionale Messungen

- Koordinatenmessgeräte mit Röntgentomografie

- Koordinatenmessgeräte für spezielle Anwendungen

- Sensoren

- Software

- Besonderheiten

- Genauigkeit

- Veröffentlichungen

- Literaturseite