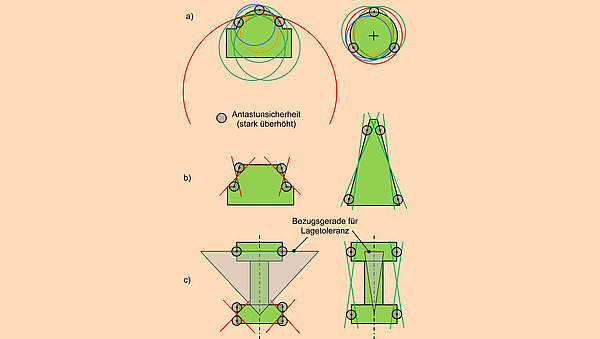

Jede Messung von Maßen an Werkstücken wie Länge, Winkel, Radius, Form und Lage ist mit einer Messunsicherheit behaftet. Alle auf den Messprozess wirkenden Einflussfaktoren wie Gerätetechnik, Werkstückeigenschaften, Geometrie der Merkmale, Umgebung und Bediener ergeben in der Summe ihrer Wirkungen die Größe dieser Unsicherheit. Je nach Art des Merkmals wirkt sich die Unsicherheit der Messpunkte unterschiedlich auf das Messergebnis aus. So kann bei gleicher Gerätetechnik z. B. der Radius eines Kreissektors wesentlich weniger genau gemessen werden als der eines Vollkreises. Beim Messen von Winkeln oder Achsrichtungen geht die Länge der Schenkel direkt in die Messunsicherheit ein (Abb. 67). Weitere Werkstückeigenschaften wie Form, Rauheit und Verschmutzung beeinflussen zusätzlich das Ergebnis. Bei Multisensor-Koordinatenmessgeräten sind neben anderen Geräteeigenschaften die Parameter der Sensoren besonders wichtig für die erzielbare Messunsicherheit. Gegliedert nach sechs wichtigen Sensortypen fasst Tabelle 1 zusammen, welche Parameter die Messabweichung des Geräts bzw. die Messunsicherheit des Gesamtprozesses beeinflussen.

- Entwicklung

-

Geräte

- Koordinatenmessgeräte mit Kreuztisch

- Koordinatenmessgeräte mit Führungen in einer Ebene

- Koordinatenmessgeräte mit Portal

- Koordinatenmessgeräte mit Drehachsen

- Koordinatenmessgeräte für zweidimensionale Messungen

- Koordinatenmessgeräte mit Röntgentomografie

- Koordinatenmessgeräte für spezielle Anwendungen

- Sensoren

- Software

- Besonderheiten

- Genauigkeit

- Veröffentlichungen

- Literaturseite