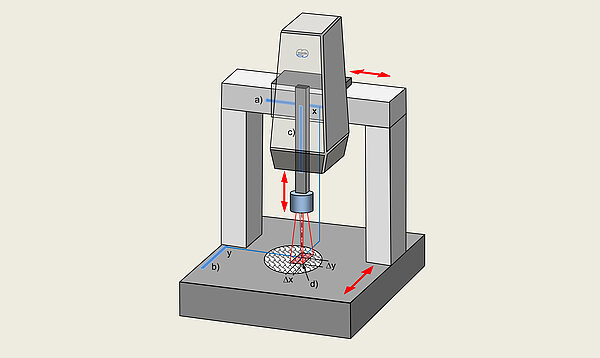

Koordinatenmessgeräte dienen zum Messen geometrischer Eigenschaften von Werkstücken wie Längen, Durchmesser, Winkel, Winkligkeit und Parallelität. Manche Geräte können zusätzlich für weitere Aufgaben wie Rauheitsmessungen oder Defektprüfungen eingesetzt werden.

- Entwicklung

-

Geräte

- Koordinatenmessgeräte mit Kreuztisch

- Koordinatenmessgeräte mit Führungen in einer Ebene

- Koordinatenmessgeräte mit Portal

- Koordinatenmessgeräte mit Drehachsen

- Koordinatenmessgeräte für zweidimensionale Messungen

- Koordinatenmessgeräte mit Röntgentomografie

- Koordinatenmessgeräte für spezielle Anwendungen

- Sensoren

- Software

- Besonderheiten

- Genauigkeit

- Veröffentlichungen

- Literaturseite