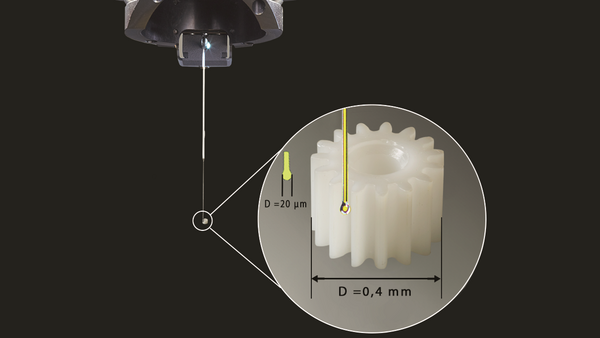

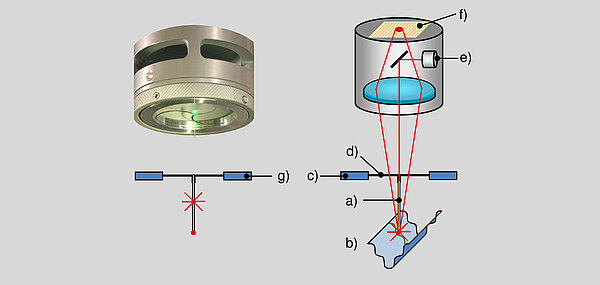

Herkömmliche taktile Sensoren haben gemeinsam, dass die Signalübertragung vom Antastformelement über einen starren Schaft zum eigentlichen Sensor (Schalter, Piezoelement) erfolgt. Da sich jede Durchbiegung des Tasters auf das Messergebnis auswirkt, ist man bestrebt, möglichst steife Taststifte zu verwenden. In Verbindung mit der verwendeten Sensorik führt dies zu relativ großen Abmessungen und Antastkräften (s. S. 102 ff. Antastkraft). Praktisch liegt die untere Grenze für den Tastkugeldurchmesser bei einigen 0,1 mm und für die Antastkraft bei ca. 10 mN. Für das Messen kleiner oder empfindlicher geometrischer Merkmale sind solche Tastsysteme somit nur bedingt geeignet. Auch das Reduzieren der Baugröße bei Beibehaltung des Prinzips löst diese Probleme nicht, weshalb sich solche Mikrotaster in der Praxis nicht durchgesetzt haben.

- Entwicklung

-

Geräte

- Koordinatenmessgeräte mit Kreuztisch

- Koordinatenmessgeräte mit Führungen in einer Ebene

- Koordinatenmessgeräte mit Portal

- Koordinatenmessgeräte mit Drehachsen

- Koordinatenmessgeräte für zweidimensionale Messungen

- Koordinatenmessgeräte mit Röntgentomografie

- Koordinatenmessgeräte für spezielle Anwendungen

- Sensoren

- Software

- Besonderheiten

- Genauigkeit

- Veröffentlichungen

- Literaturseite