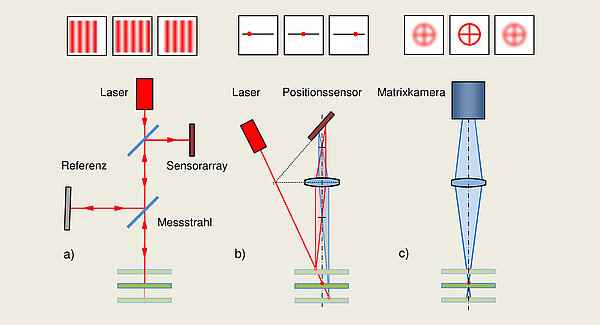

Abstandssensoren nach dem Interferometerprinzip messen den Laufzeitunterschied zweier Lichtstrahlen (Messstrahl und Referenzstrahl), der sich aus dem Längenunterschied zwischen einer Referenzstrecke (Abstand zur Referenzfläche) und der Messstrecke (Abstand zur Messobjektoberfläche) ergibt (Abb. 8). Die Auswertung erfolgt durch Bestimmung der Phasenverschiebung bei der Überlagerung beider Strahlen. Durch gleichzeitigen Einsatz mehrerer leicht verschiedener Frequenzen (Farben) kann aus der hierdurch entstehenden Schwebung der Absolutwert des Abstands zur Objektoberfläche gemessen werden (Heterodynverfahren).

- Entwicklung

-

Geräte

- Koordinatenmessgeräte mit Kreuztisch

- Koordinatenmessgeräte mit Führungen in einer Ebene

- Koordinatenmessgeräte mit Portal

- Koordinatenmessgeräte mit Drehachsen

- Koordinatenmessgeräte für zweidimensionale Messungen

- Koordinatenmessgeräte mit Röntgentomografie

- Koordinatenmessgeräte für spezielle Anwendungen

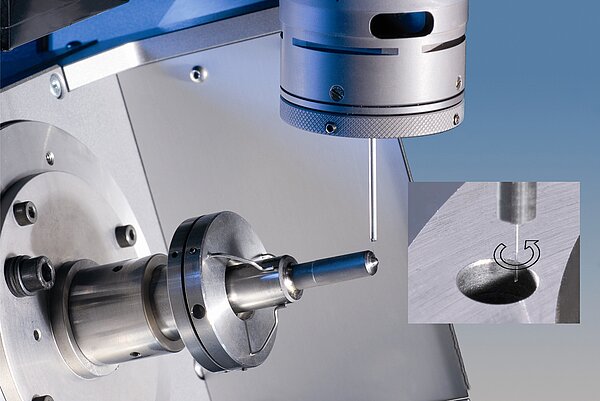

- Sensoren

- Software

- Besonderheiten

- Genauigkeit

- Veröffentlichungen

- Literaturseite